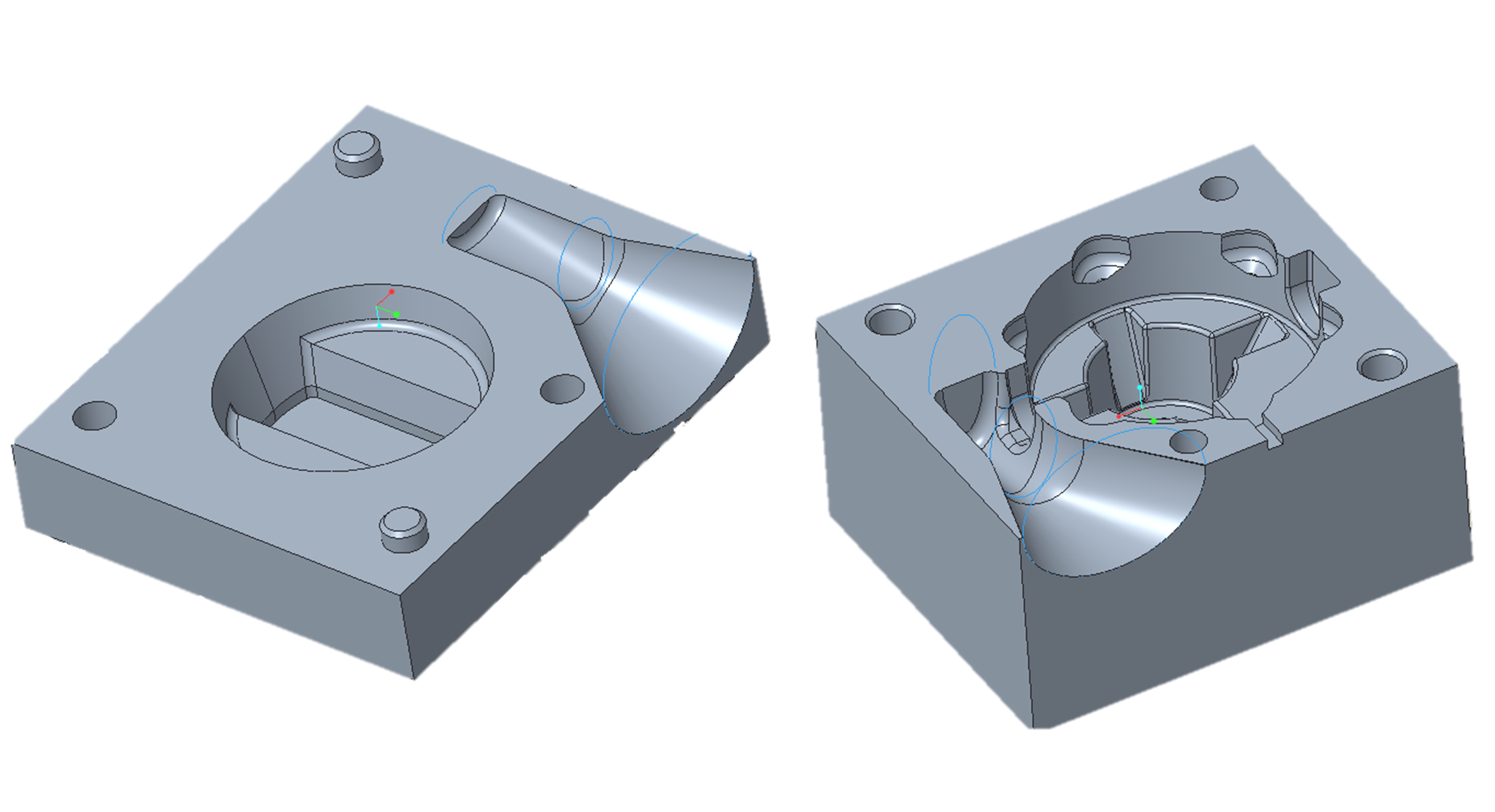

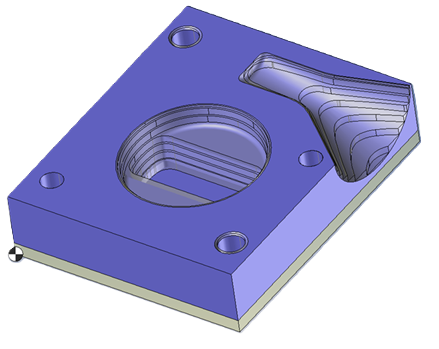

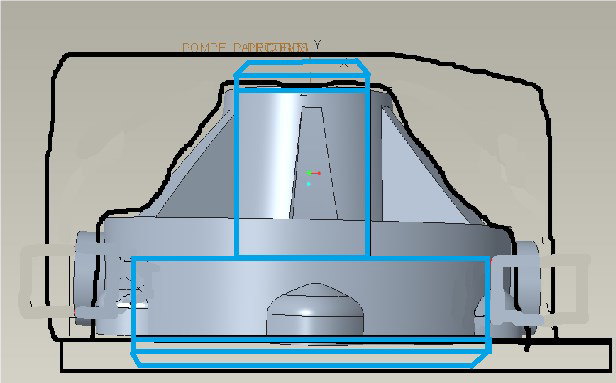

Croquis du moule en coquilles

Plusieurs possibilités se présentaient à nous : le plan passant par l'axe de l'alésage principal ou le plan coplanaire avec la grande surface inférieure du corps de pompe. Nous avons choisi la deuxième option car c'est celle qui nous semblait plus simple à usiner et elle garde mieux la forme originelle de la pièce.

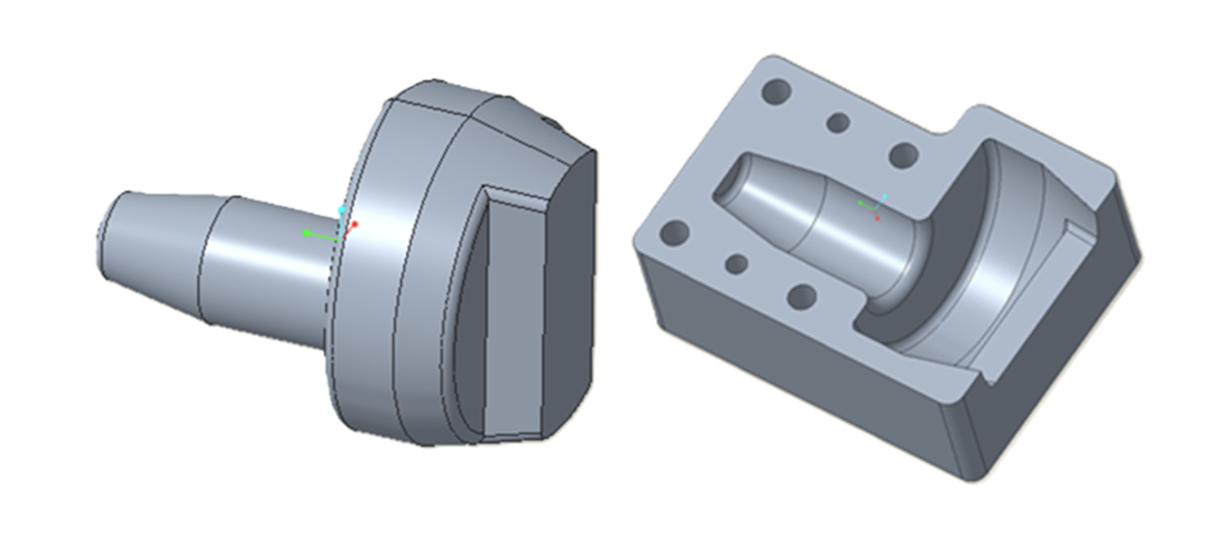

Nous avons donc imaginé comment il fallait placer le noyau pour éviter le surplus de matière. Le croquis que j'ai réalisé, juste à gauche, montre notre solution.