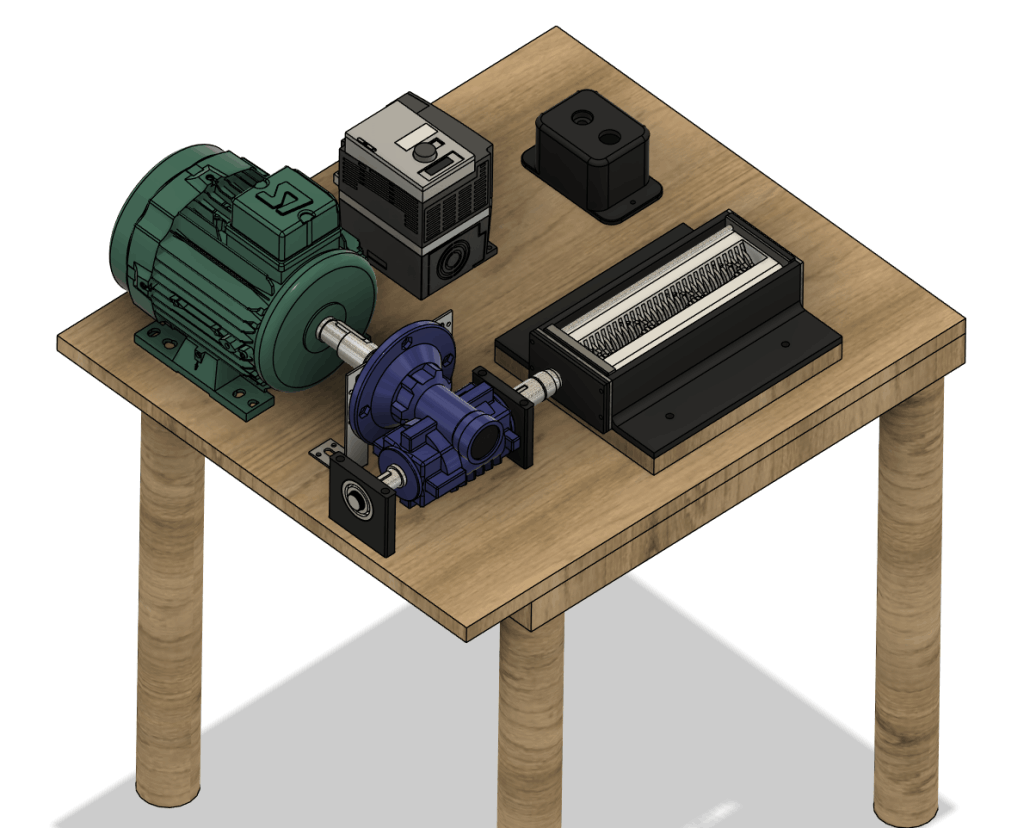

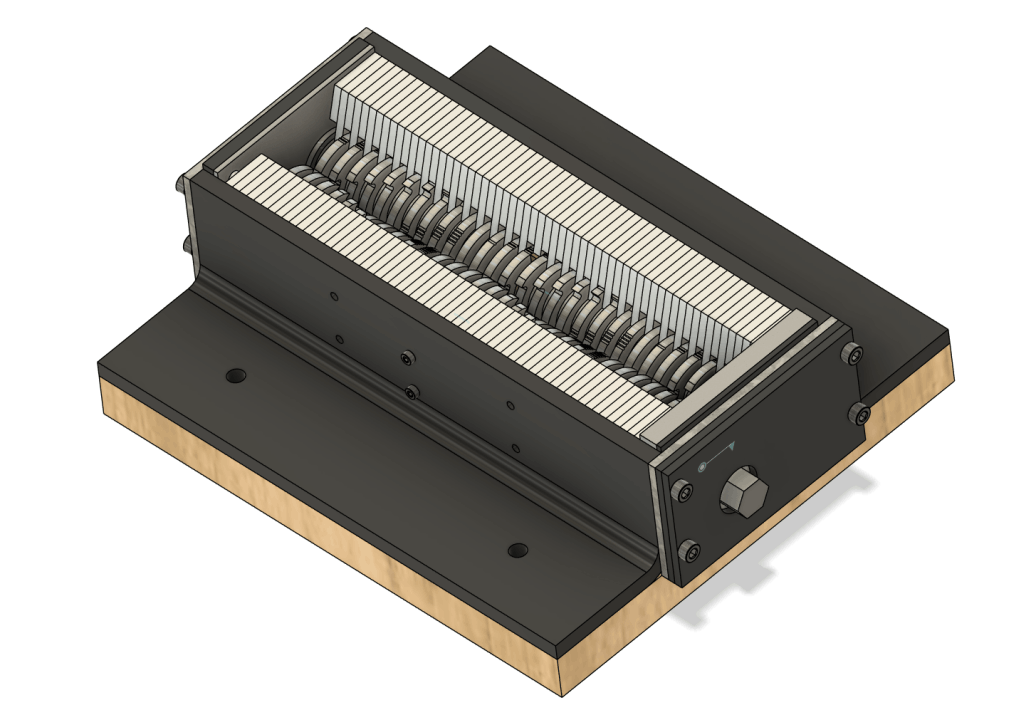

Sur internet j'ai vu que quelques personnes utilisaient de simples broyeurs à papier un minimum puissant pour broyer du plastique.

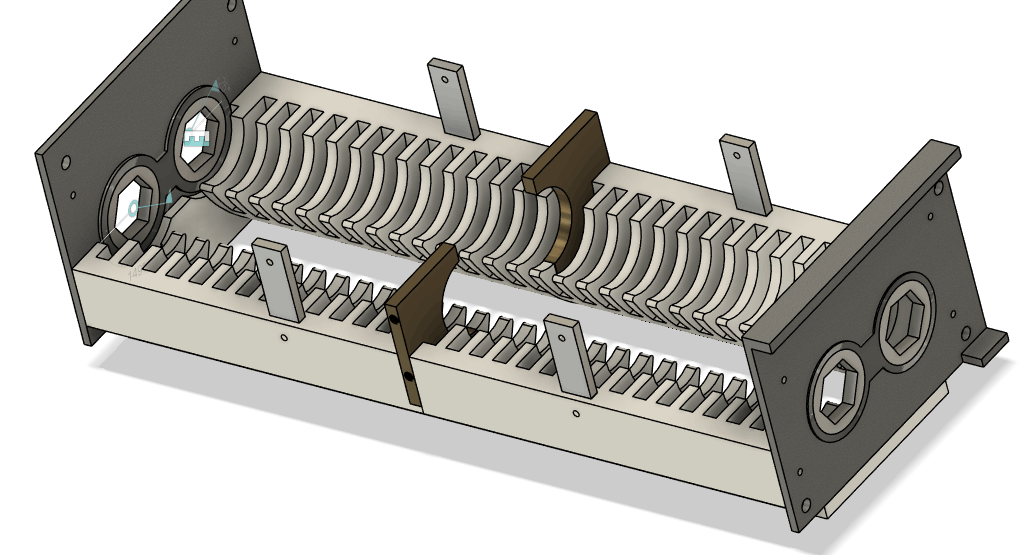

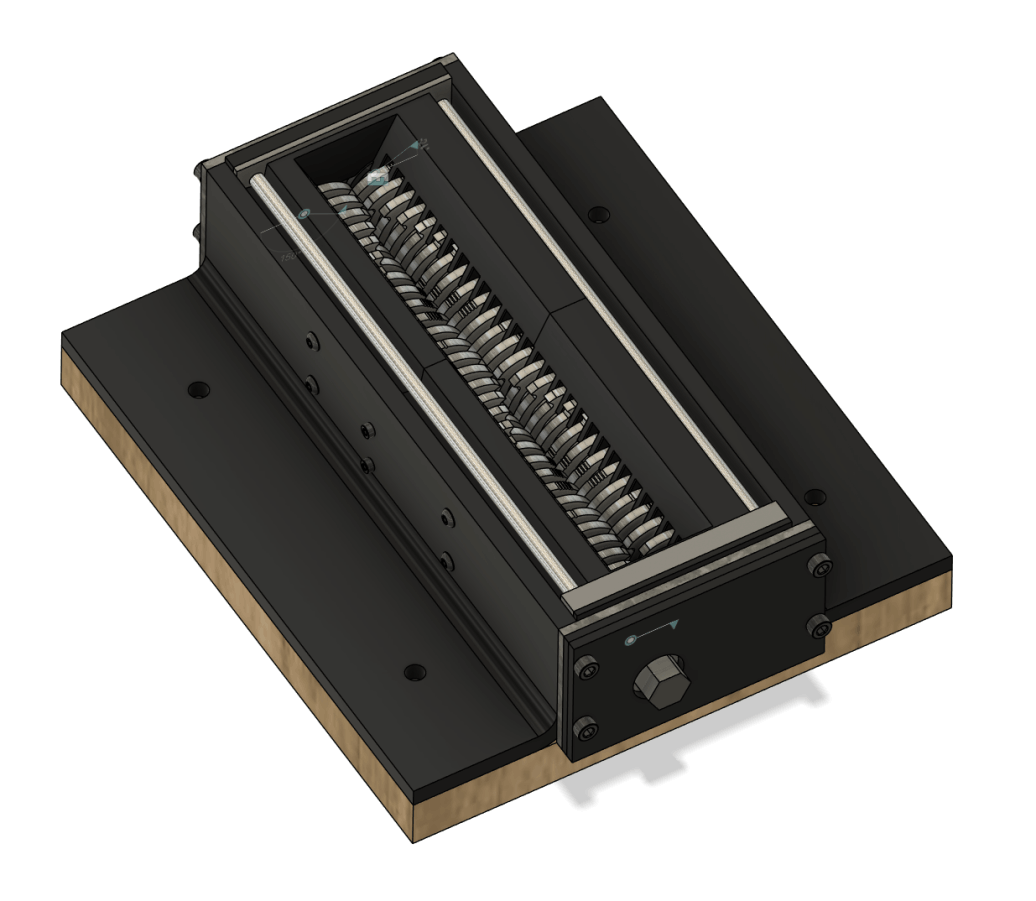

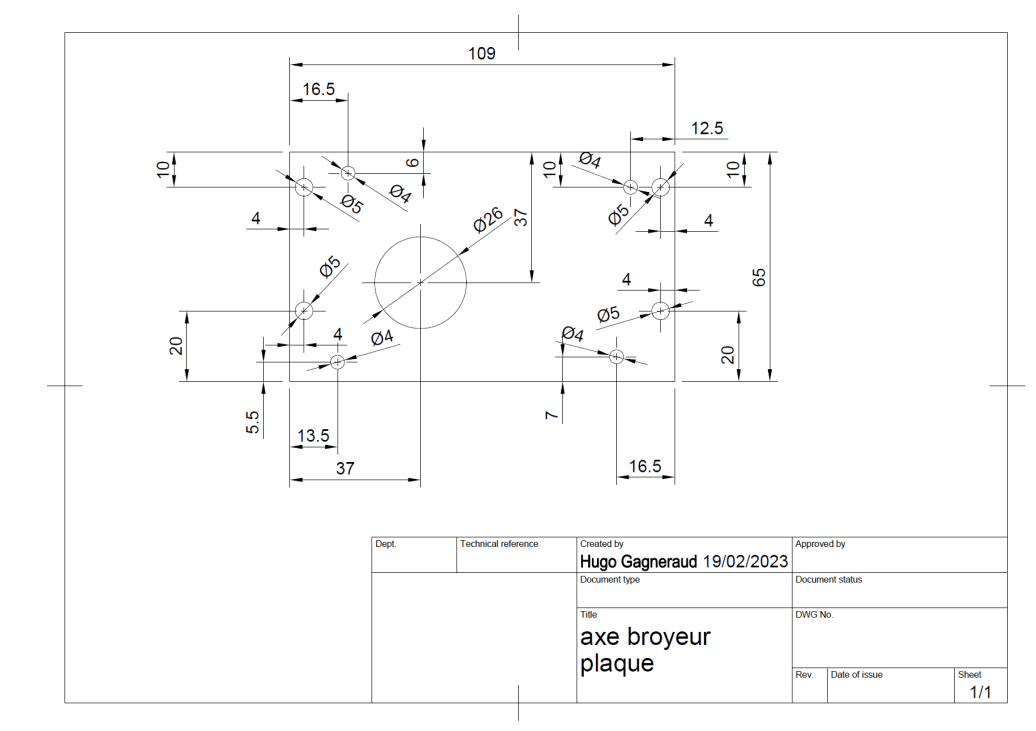

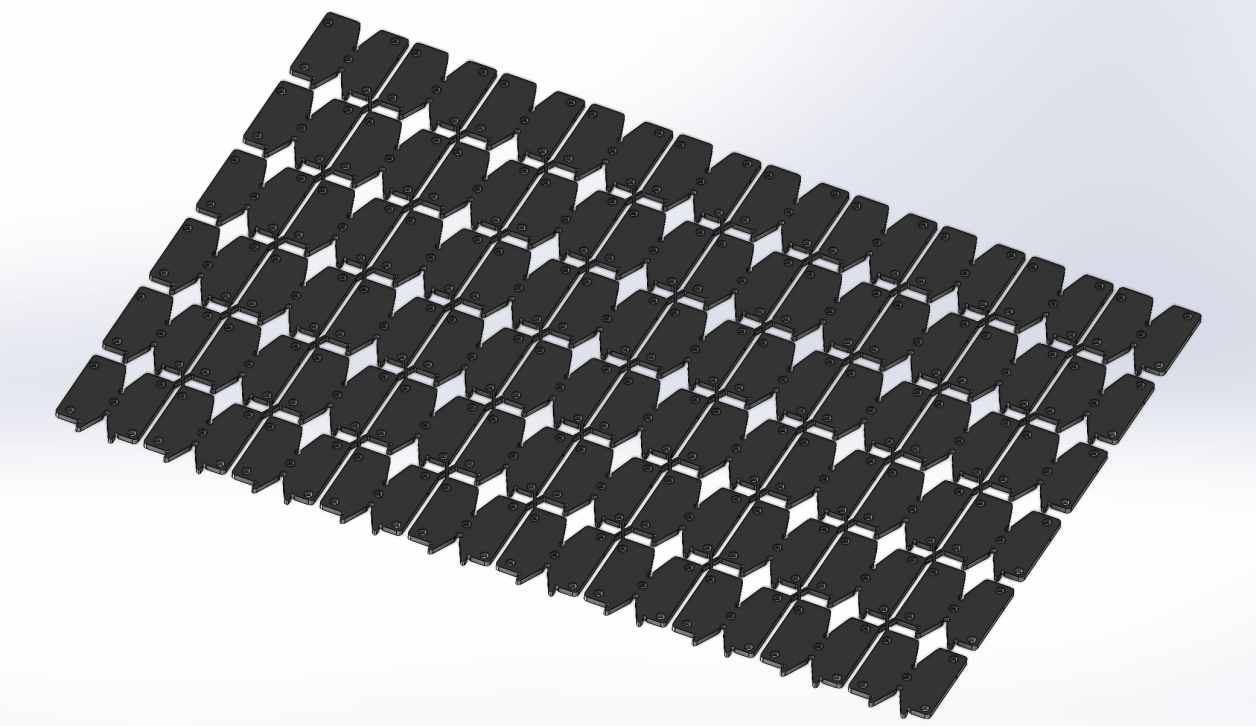

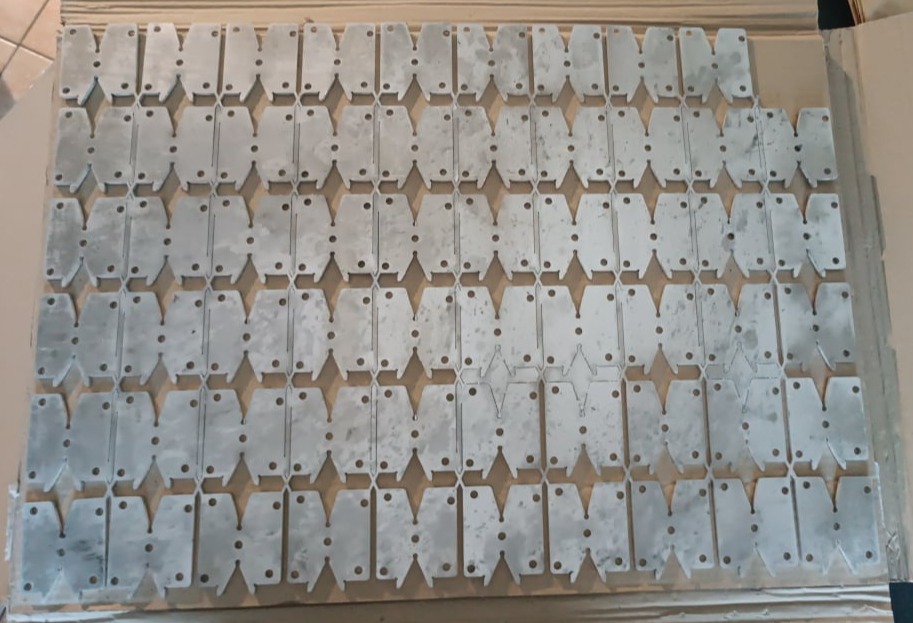

Le problème est qu'avec le temps les dents des lames se plient car elles ne sont pas faites pour découper un matériau plus dur que du papier. Et l'engrenage entre les deux axes n'est pas dimensionné pour mon utilité car les roues dentées font 6 mm d'épaisseur.